高度な非金属部品の加工方法と応用

製造業において、非金属部品の加工方法の進化は、製品の性能向上、コスト削減、そして革新的なデザインの実現に極めて重要な役割を果たしてきました。プラスチック、セラミックス、複合材料、ガラスといった非金属材料は、軽量性、耐腐食性、断熱性といった独自の特性を備えており、様々な産業に欠かせないものとなっています。

1. 射出成形:プラスチック加工の主力

プロセスの概要

射出成形は、プラスチック部品の大量生産に広く使用されている製造プロセスです。プラスチック材料を溶かし、圧力をかけながら金型のキャビティに注入し、冷却することで部品を固めます。この方法は、特に複雑な形状の場合、精度、再現性、そして費用対効果に優れています。

進歩

射出成形における近年の進歩には、単一の金型で異なる材料を組み合わせることができるマルチコンポーネント成形や、部品に直接グラフィックやテキストを組み込むインモールドラベリングなどが含まれます。これらの革新は、美観と機能性を向上させます。

アプリケーション

射出成形部品は、自動車部品、家電製品、包装、医療機器など、あらゆる分野で広く使用されています。その汎用性により、耐久性、精度、そしてコスト効率が求められる幅広い用途に適しています。

2. 積層造形:カスタマイズと複雑性の革命

テクノロジーの概要

積層造形(3Dプリンティング)は、複雑な形状やパーソナライズされたデザインの作成を可能にすることで、非金属部品の製造に変革をもたらしています。熱溶解積層法(FDM)、光造形法(SLA)、選択的レーザー焼結法(SLS)などのプロセスは、プラスチック、複合材料、セラミックスの製造に広く用いられています。

イノベーション

高性能ポリマーや生体適合性セラミックスといった材料の進歩により、用途が拡大しています。積層造形と減算造形を組み合わせたマルチマテリアルプリンティングやハイブリッドシステムにより、さらに高度な機能を実現しています。

アプリケーション

付加製造は、軽量で強度の高い部品が重要な航空宇宙産業や、患者固有のインプラントや補綴物が標準になりつつあるヘルスケア産業などの産業に革命をもたらしています。

3. セラミック成形技術:高性能材料の活用

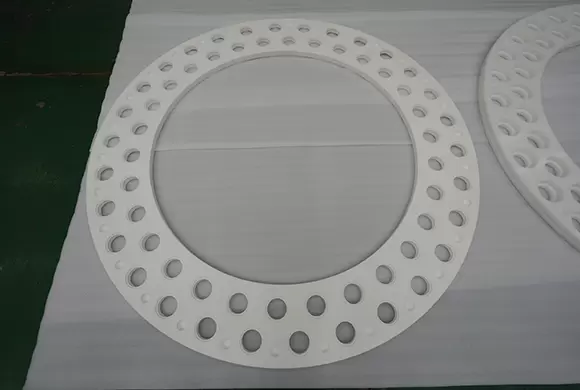

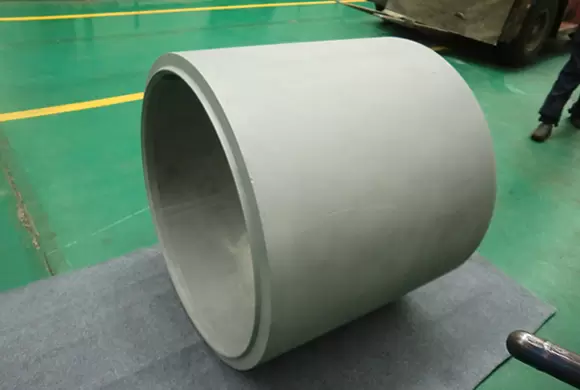

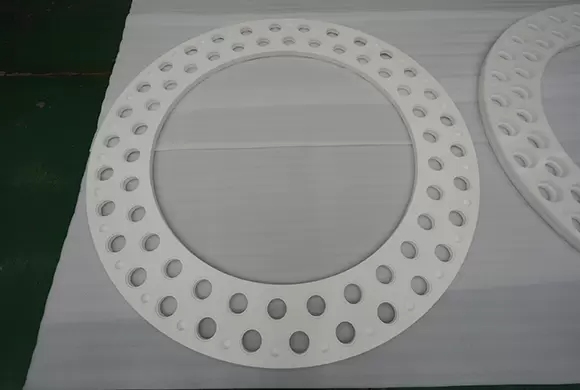

伝統的な方法と高度な方法

セラミック部品は通常、スリップキャスト、乾式プレス、焼結などのプロセスで製造されます。高度な技術としては、密度と機械的特性を向上させる熱間等方圧成形(HIP)や、複雑な形状を実現するゲルキャスティングなどがあります。

材料イノベーション

ジルコニアやアルミナ複合材などの先進セラミック材料の開発により、耐摩耗性、熱安定性、耐腐食性が向上します。

アプリケーション

セラミック部品は、その硬度、耐久性、生体適合性から、切削工具、エンジン部品、医療用インプラントなどに応用されています。また、絶縁特性から電子機器にも不可欠な材料です。

4. 複合材製造:強度と重量のバランス

処理技術

樹脂マトリックスに埋め込まれた強化繊維で構成される複合材料は、オートクレーブ硬化、樹脂トランスファー成形 (RTM)、真空支援樹脂トランスファー成形 (VARTM) などの方法で処理されます。

技術の進歩

ロボットレイアップやテープレイアップといった自動化技術の革新により、生産効率と部品品質が向上します。オートクレーブ外硬化技術はコスト削減と大規模生産を可能にします。

アプリケーション

複合材料は、航空宇宙分野では軽量構造、自動車分野では燃費向上、風力エネルギー分野ではブレードの強度と耐久性向上に重要な役割を果たしています。高強度と軽量を兼ね備えているため、性能が極めて重要な用途に最適です。

5. ガラス成形と機械加工:精度と美観

成形技術

ガラス部品は、吹き込み成形、プレス成形、引抜き成形などの工程を経て成形されます。精密ガラス成形(PGM)や熱溶解積層法(ガラス版)といった高度な技術により、複雑な形状を持つ高精度部品の製造が可能になります。

機械加工と仕上げ

ガラスの加工は脆いため困難ですが、高度なダイヤモンド工具と超精密CNC工作機械によって容易に行えます。化学エッチングと研磨技術により、表面仕上げが向上します。

アプリケーション

ガラス部品は、その透明性、硬度、そして美観から、光学、電子機器、そして消費者製品に不可欠な存在です。ガラスの成形と加工における革新は、ディスプレイ、センサー、ウェアラブル技術の進歩を牽引しています。

結論

非金属部品の高度な加工方法は、様々な産業において大きな進歩をもたらしています。射出成形や積層造形からセラミック成形、複合材製造に至るまで、これらの技術はかつてない精度、汎用性、そして費用対効果をもたらします。材料科学が進化を続けるにつれ、非金属部品の潜在的な用途はますます拡大し、現代の製造業におけるその役割はますます確固たるものになるでしょう。