大型チューブ部品の設計最適化による重鉱山作業における耐用年数の延長

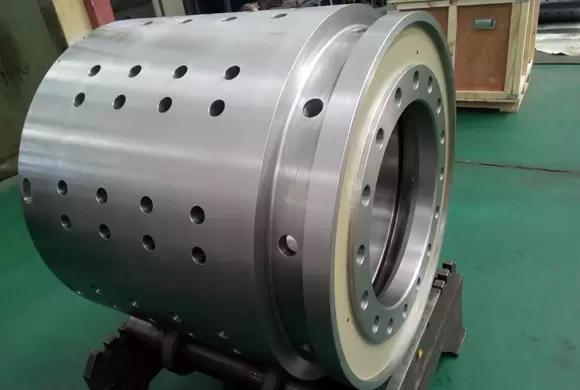

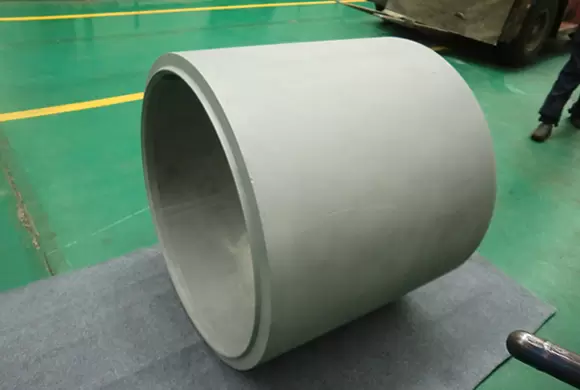

鉱業において、機器の耐久性と運用信頼性は生産性とコスト効率に極めて重要です。大型鉱山機械において最も重要な部品の一つは、大型のチューブ部品です。これらの構造要素は、重い荷重を支え、過酷な作業条件に耐え、機器の安定性を確保する上で重要な役割を果たします。

鉱山機械の大型チューブ部品の設計と製造に対する当社の高度なアプローチは、精密なエンジニアリングと革新的な生産技術を通じて、耐用年数の最大化、強度の向上、変形の最小化に重点を置いています。

材質選択:優れた強度を実現する炭素鋼板

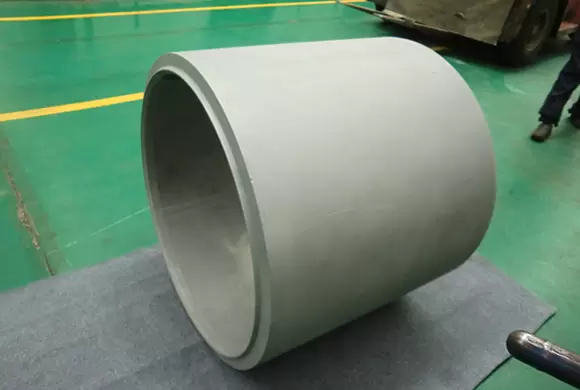

高性能な大型チューブ部品の基盤は、その材質にあります。当社では、優れた強度、耐摩耗性、そして構造的完全性を確保するために、高品質の炭素鋼板を使用しています。

鉱山機械の大型管部品における炭素鋼板の主な利点は次のとおりです。

高い耐荷重性- 厳しい採掘環境における大きな動的荷重を支えることができます。

優れた溶接性- 製造中に強固で均一な接合部を保証します。

強化された靭性- ストレス下でのひび割れや破損のリスクを最小限に抑えます。

当社が使用する炭素鋼板は、最大 300 mm の厚さまで巻くことができるため、極端な機械的力に耐えられる大型のチューブ部品の製造に最適です。

厚板コイルによる精密製造

最大300mm厚の板材から大型チューブ部品を製造するには、成形と加工において特有の課題が伴います。当社の製造プロセスでは、高度な圧延、溶接、機械加工技術を駆使し、正確な寸法と均一な肉厚を実現しています。

最先端のコイリング設備を使用することで、応力集中を最小限に抑え、高負荷下でもスムーズな動作を確保するために不可欠な、完全な真円度を持つ大口径チューブを作成できます。

変形制御のための熱処理

鉱山機械の大型チューブ部品は、運転中に大きな熱応力と機械的応力にさらされます。適切な処理を行わないと、これらの応力により、反り、寸法変化、早期摩耗が発生する可能性があります。

当社の制御された熱処理プロセスには、次のような利点があります。

応力緩和- 成形および溶接による残留応力を除去します。

寸法安定性- 大きな動作負荷がかかった場合でも変形を効果的に抑制します。

改良されたミクロ構造– 硬度と強度が向上し、耐用年数が延長されます。

これにより、すべての大型チューブ部品が、その動作寿命全体にわたって正確な形状と性能基準を維持することが保証されます。

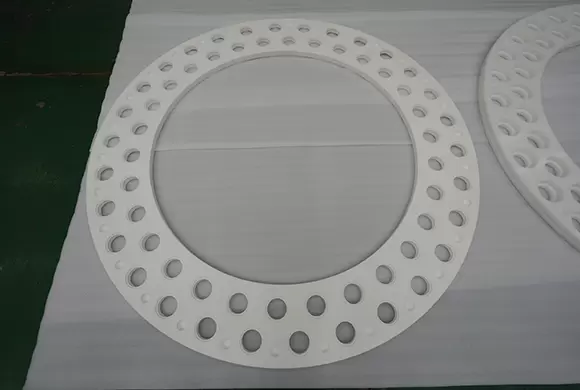

最適化された構造設計

鉱山機械の大型チューブ部品の性能は、設計段階に大きく左右されます。当社のエンジニアリングチームは、高度なシミュレーションツールを駆使し、壁厚、補強材の配置、形状を最適化して、荷重分散を最大限に高めています。

次のような重要な要素を分析します。

荷重パス効率- 重要なポイントでの応力集中を軽減します。

耐振動性- 繰り返し荷重下での疲労性能を向上します。

重量の最適化- 強度と扱いやすいコンポーネント重量のバランスをとり、取り付けを容易にします。

設計の最適化により、メンテナンスの必要性を最小限に抑えながら各コンポーネントの耐用年数を延ばします。

重鉱山作業におけるアプリケーション

当社の大型チューブ部品は、以下を含むさまざまなタイプの鉱山機械に広く使用されています。

掘削機とショベル– 構造アームとブーム サポート。

コンベア システム– 耐久性の高いローラーとサポート フレーム。

掘削装置- 回転式および固定式の構造チューブ。

運搬トラックとローダー– フレーム補強とピボット ジョイント。

それぞれの用途において、鉱山機械の大型チューブ部品は、高い衝撃力、研磨材、極端な温度などの厳しい条件下で優れた性能を発揮する必要があります。

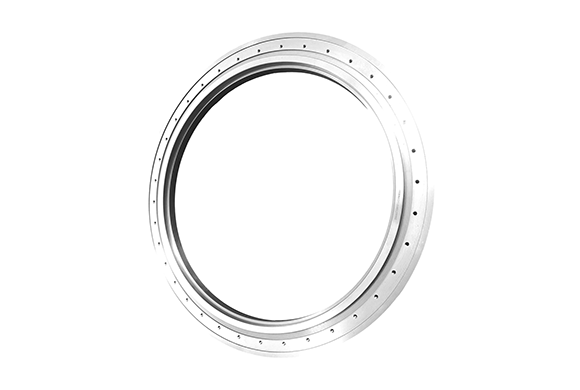

品質管理とテスト

すべての大型チューブ部品が厳しい性能要件を満たすことを保証するために、当社は厳格な品質管理手順を実施しています。

超音波検査(UT) - 厚板の内部欠陥を検出します。

寸法検査– 正確な許容差が維持されていることを確認します。

機械試験- 強度、硬度、耐衝撃性を検証します。

すべてのテストに合格したコンポーネントのみがお客様に出荷され、現場での信頼性の高いパフォーマンスを保証します。

結論

鉱山機械の大型チューブ部品の設計の最適化は、単にコンポーネントを強化するだけではなく、効率を向上させ、ダウンタイムを削減し、鉱山事業の投資収益率を最大化することにもつながります。

炭素鋼板の材質、最大 300 mm の板厚、精密コイリング、変形制御のための熱処理を組み合わせることで、最も過酷な条件にも耐え、鉱山設備の稼働寿命を延ばす大型チューブ部品をお届けします。