発電機ローターの先進製造プロセスと技術の探究

発電分野において、発電機ローターは極めて重要な役割を果たし、機械エネルギーを最大限の効率と信頼性で電気エネルギーに変換します。技術の継続的な進歩とクリーンで効率的なエネルギーへの需要の高まりに伴い、発電機ローターの設計と製造はより複雑で要求の厳しいものとなっています。

設計の概要と課題

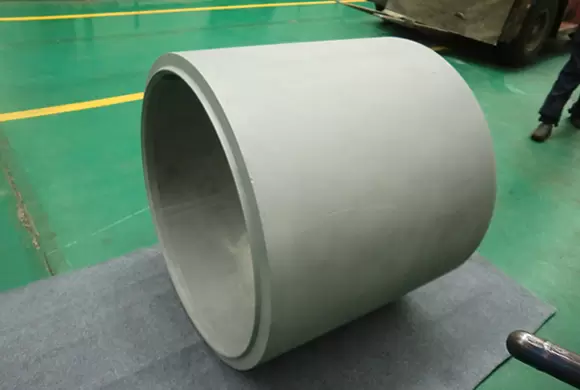

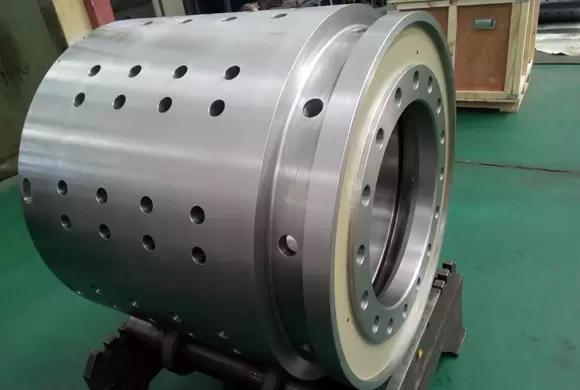

発電機のローターは、その大きなサイズ、かなりの重量、そして複雑な形状を特徴とする複雑な部品です。主な設計上の特徴と課題:

大きな部品サイズと重量:通常、発電機のローター部品の重量は 1 トンを超えるため、堅牢な製造設備と取り扱い手順が必要になります。

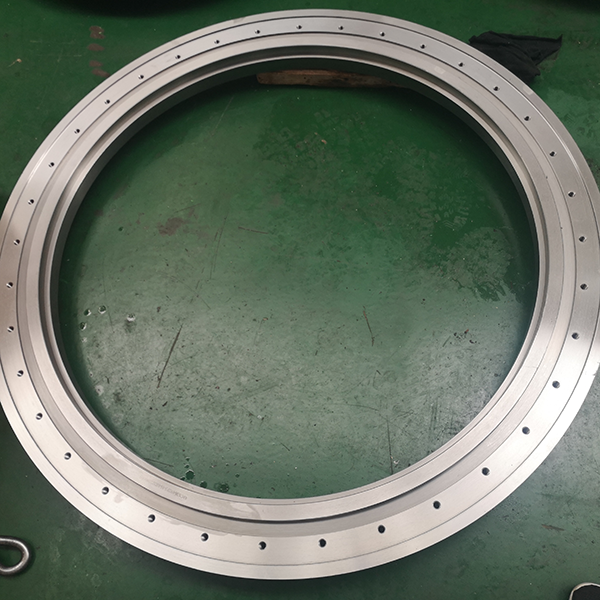

精度要件:最小寸法公差は0.025mm、位置公差は0.03mmです。これらの極めて高い精度基準を満たすことは、ローターの運用効率と長寿命を確保するために不可欠です。

製造の複雑さ:部品のサイズと精度要求の高さから、加工は極めて困難です。従来の製造方法では、必要な精度と表面仕上げを実現するのが困難な場合が多くあります。

高度な製造プロセス

これらの課題に対処するために、いくつかの高度な製造プロセスとテクノロジーが開発され、実装されました。

1. 精密機械加工

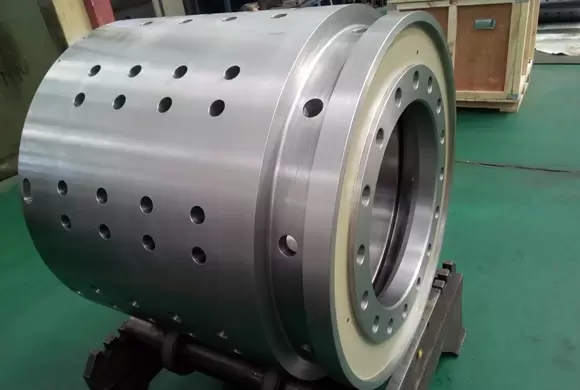

精密機械加工は、発電機ローターの製造において不可欠です。最先端のコンピュータ数値制御(CNC)工作機械を活用することで、メーカーは現代のローター設計に求められる厳しい公差を実現できます。高速フライス加工や5軸加工といった技術により、複雑な形状を卓越した精度と表面品質で加工することが可能です。

5 軸加工:この技術により、複雑な形状を 1 回のセットアップで加工できるため、取り扱いやセットアップのエラーが減り、精度が向上します。

インプロセス測定:インプロセス測定システムを統合することで、機械加工の各段階で指定された許容範囲が満たされ、機械加工後の修正の必要性が最小限に抑えられます。

2. 積層造形(3Dプリンティング)

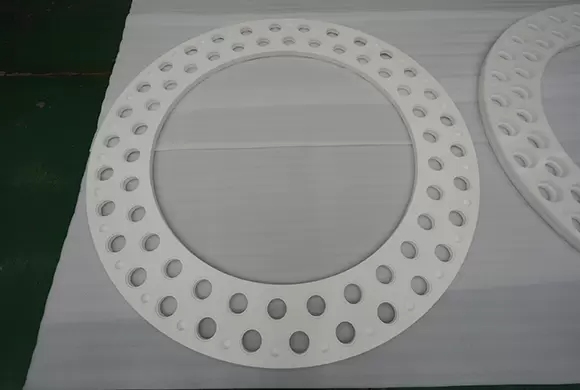

積層造形、特に金属3Dプリントは、発電機ローターの製造において独自の利点を提供します。材料を層状に積み重ねて所望の形状を形成することで、従来の方法では困難あるいは不可能であった複雑な内部冷却チャネルなどの複雑な形状をAMで製造できます。

複雑な形状: AM により、ローター内に複雑な冷却通路を作成できるようになり、熱管理が最適化され、効率が向上します。

材料効率:材料の無駄が削減され、高性能合金を使用できることにより、ローターの軽量化と強度向上に貢献します。

3. 電子ビーム溶接(EBW)

電子ビーム溶接は、ローター製造において、特に大型部品の接合において重要なプロセスです。EBWは、高エネルギーの集束電子ビームを照射し、接合部の材料を溶融させることで、熱影響部を最小限に抑えた狭く深い溶接を実現します。

高精度: EBW は溶接プロセスを正確に制御し、歪みを最小限に抑え、厳しい許容誤差を維持します。

欠陥のない溶接:このプロセスにより、多孔性と亀裂感受性が非常に低い溶接部が生成され、ローターの構造的完全性が向上します。

構造性能と組立効率の向上

これらの高度な製造プロセスの採用により、発電機ローターの設計と製造が大幅に改善されました。

構造性能の向上

高性能材料と精密な製造技術の採用により、発電機ローターの全体的な構造性能が向上しました。最適化された冷却チャネルや応力緩和設計などの特徴により、熱効率と機械的強度が向上しています。

組み立て時間の短縮

高度な製造プロセス、特に積層造形と精密機械加工により、ローターの組み立て工程が効率化されました。以前は複数の部品と締結具を用いて組み立てられていた部品が、今では一体型の部品として製造できるようになり、組み立て時間を大幅に短縮し、組み立てミスの可能性も低減しました。

統合設計:付加製造により、複雑な形状を単一の部品として作成できるため、複数のアセンブリが不要になります。

自動化された組立ライン:組立ラインに自動化とロボットを統合すると、手作業がさらに削減され、生産性が向上します。

精度要件を満たす

精密機械加工、工程内測定、そして高度な溶接技術を組み合わせることで、発電機ローターは厳しい精度要件を満たすことができます。最小寸法公差0.025mm、位置公差0.03mmを一貫して達成し、ローターの運用効率と信頼性を保証します。

結論

発電機ローターの高度な製造プロセスと技術の探求は、設計、生産効率、そして構造性能において飛躍的な進歩をもたらしました。精密機械加工、積層造形、電子ビーム溶接を活用することで、メーカーは組立時間とコストを削減しながら、最も厳しい仕様を満たすローターを製造できます。エネルギー分野が進化し続ける中で、これらの高度な製造技術は、より効率的で信頼性が高く、持続可能な発電機ローターの開発において重要な役割を果たすでしょう。