<font dir="auto" style="vertical-align: inherit;"><font dir="auto" style="vertical-align: inherit;">優れた寸法精度を実現する高精度リング鍛造

現代の産業界において、幅広い用途で一貫した性能を達成するには、精度と信頼性が不可欠です。高強度部品の品質に直接影響を与える最も重要なプロセスの一つがリング鍛造です。航空宇宙、自動車、エネルギー、重機などの業界では、厳しい公差と優れた機械的特性を備えた部品が求められており、高精度リング鍛造は高度な製造業の基盤となっています。

リングフォージングとは何ですか?

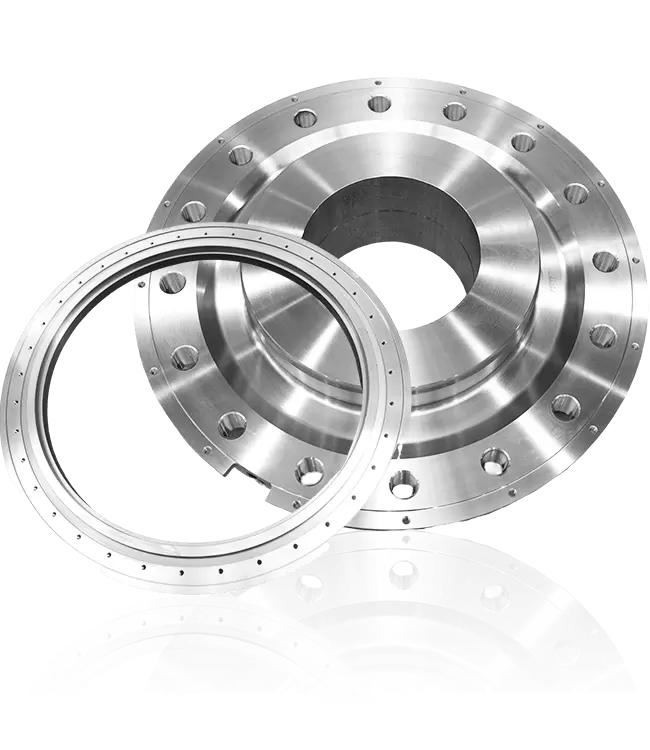

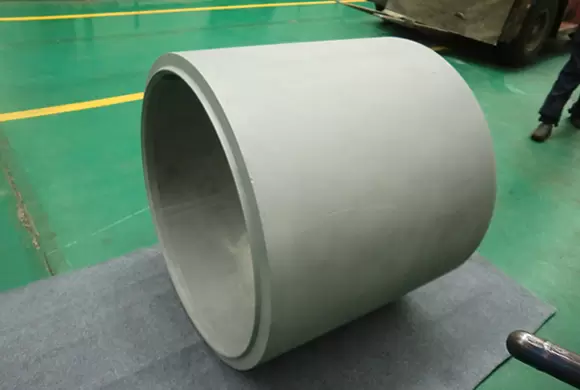

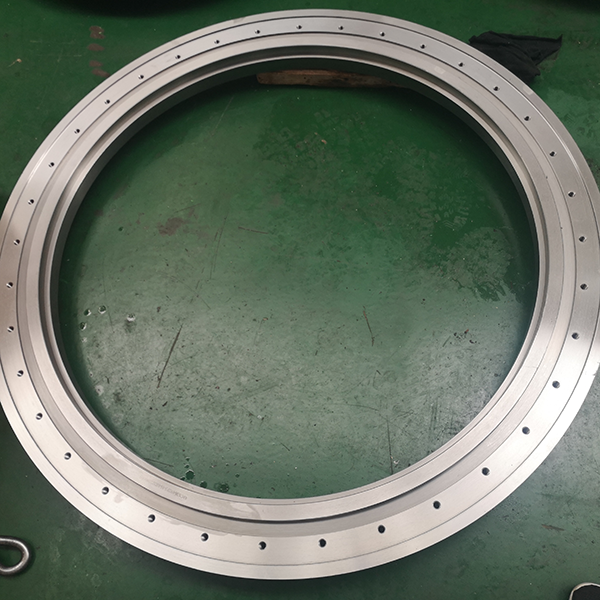

リング鍛造は、優れた強度、耐久性、そして精度を備えた継ぎ目のない圧延リングを製造するための特殊な金属加工プロセスです。このプロセスでは、プリフォーム(通常は円筒形の金属片)を加熱し、鍛造プレス機と圧延機で圧縮力を加えることで、リング状に成形します。

他の成形方法とは異なり、鍛造リングは優れた結晶粒度分布、低気孔率、そして優れた耐疲労性を備えています。これらの特性により、構造の完全性と寸法精度が絶対的に求められる重要な用途に不可欠なものとなっています。

鍛造リングにおける寸法精度の重要性

寸法精度は単なる技術仕様ではなく、性能を保証するものです。航空宇宙、発電、石油・ガスといった業界では、鍛造リングは、わずかな寸法誤差でさえ安全性、効率性、そして運用信頼性を損なう可能性がある厳しい環境でよく使用されます。

優れた寸法精度の主な利点は次のとおりです。

強化されたパフォーマンスの一貫性- 正確な寸法により、鍛造リングは、後工程での大幅な加工なしでアセンブリに完全にフィットします。

材料の無駄が削減– 機械加工ややり直しが減ることでコストが削減され、製造効率が向上します。

コンポーネントの寿命が向上- 適切な寸法管理により、応力の集中と早期摩耗が軽減されます。

世界標準への準拠– 航空宇宙や防衛などの厳しい規制の下で運営される業界では、認定された寸法公差を備えた鍛造部品が必要です。

高精度リング鍛造の進歩

最新の鍛造施設では、リング鍛造においてより厳しい公差と高い精度を実現するための先進技術を導入しています。主な革新技術には以下が含まれます。

コンピュータ支援設計(CAD)とシミュレーション

仮想シミュレーションにより、製造業者は生産を開始する前に鍛造プロセスをモデル化し、材料の挙動を予測し、金型設計を最適化することができます。

CNC制御圧延機

コンピュータ数値制御により、均一な変形が保証され、鍛造プロセス全体を通じて正確な壁の厚さ、直径、高さが維持されます。

自動温度制御

正確な加熱と制御された冷却により、寸法の歪みを最小限に抑えながら冶金特性が向上します。

非破壊検査(NDT)技術

超音波検査、磁粉探傷検査、その他の非破壊検査方法により、鍛造リングの完全性を損なうことなく精度を検証します。

ロボットハンドリングおよび監視システム

自動化により人的エラーが削減され、大規模生産全体で再現性と一貫性が確保されます。

高精度鍛造リングの用途

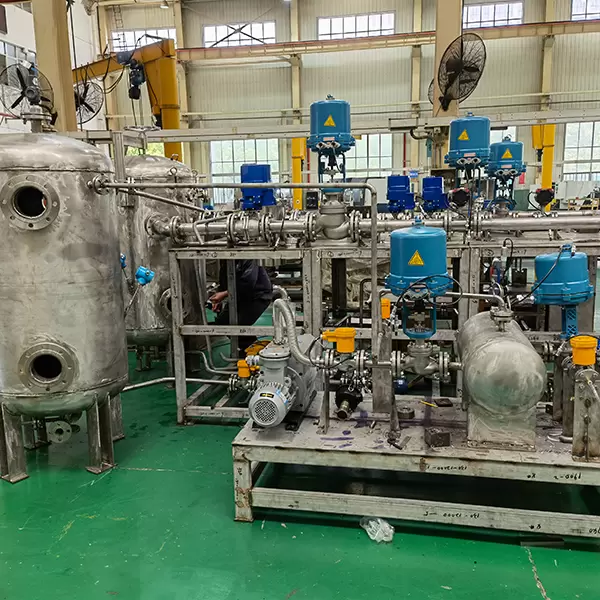

鍛造リングは、比類のない強度と寸法制御を備えているため、安全性、耐久性、性能が重要となる業界で広く使用されています。

航空宇宙産業– ジェットエンジン、着陸装置、タービン部品には、優れた耐疲労性と寸法精度を備えたリングが求められます。

自動車業界– 高性能車両には、ギア システム、ベアリング、駆動アセンブリ用の鍛造リングが必要です。

エネルギー部門– 原子力発電所や風力タービンでは、発電機、フランジ、重要な構造部品に鍛造リングが使用されています。

石油・ガス業界– 高圧パイプライン、バルブ、沖合掘削設備は、信頼性を確保するために精密鍛造リングに依存しています。

重機– 工業用プレス機、建設機械、鉱山機械では、強度と耐久性を高めるために鍛造リングが使用されています。

高精度リング鍛造を選ぶ理由

高精度リング鍛造は、単なる製造工程ではなく、パフォーマンスの提供に重点が置かれています。この技術に投資する企業は、次のようなメリットを得られます。

比類のない強度対重量比- 鍛造リングは過度の重量を加えることなく構造的完全性を維持します。

生産全体の一貫性- 生産されるすべてのリングは同じ寸法および品質基準を満たしています。

ライフサイクル コストの削減- 摩耗の軽減、交換回数の削減、やり直しの最小化により、長期的な経費が削減されます。

カスタマイズ性- 鍛造により、さまざまな直径、壁の厚さ、材料のグレードなど、カスタマイズされた設計が可能になります。

結論

優れた寸法精度を実現する高精度リング鍛造は、単なる製造工程にとどまらず、現代産業の基盤となっています。航空宇宙エンジンから発電システムに至るまで、鍛造リングは世界で最も要求の厳しい用途に求められる信頼性、安全性、そして性能を提供します。鍛造技術の継続的な革新により、メーカーは精度、効率性、そして持続可能性において新たな基準を確立しています。

精密リング鍛造を選択することで、業界は最高品質の部品を確保できるだけでなく、今日のパフォーマンス重視の市場で競争上の優位性も獲得できます。