精密製造:機械設備部品の品質向上のためのキーテクノロジー

今日の競争の激しい産業界において、機械設備部品の品質と信頼性は、運用効率と製品性能にとって極めて重要です。企業は、高い精度、耐久性、そして一貫性の基準を満たすために、精密製造技術への投資をますます増やしています。

精密製造は、厳しい公差、優れた表面仕上げ、そして高い再現性を備えた部品の製造を可能にします。これらの品質は、自動車、航空宇宙、電子機器、エネルギー、重機などの業界では不可欠であり、わずかな偏差でさえも性能の問題やコストのかかるダウンタイムにつながる可能性があります。

精密製造とは

精密製造とは、機械部品を極めて高い精度で製造し、設計仕様からの逸脱を最小限に抑える高度な製造プロセスを指します。公差が広い場合がある従来の製造とは異なり、精密製造では以下の点に重点を置いています。

厳密な寸法精度

一貫した表面品質

信頼性の高い材料特性

バッチ間の高い再現性

目標は、設計要件を正確に満たし、エラーを削減し、システム全体のパフォーマンスを向上させる部品を作成することです。

精密製造における主要技術

1. コンピュータ数値制御(CNC)加工

CNC加工により、メーカーは自動化されたコンピュータ制御の工具を用いて、非常に正確な寸法の部品を製造できます。人為的ミスを削減し、一貫性を向上させ、従来の方法では実現が困難な複雑な形状も実現できます。

2. 積層造形(3Dプリンティング)

選択的レーザー焼結法(SLS)や直接金属レーザー焼結法(DMLS)などの積層造形技術は、部品を層ごとに製造します。この手法は、高精度、迅速なプロトタイピング、そして設計カスタマイズにおける柔軟性を実現します。

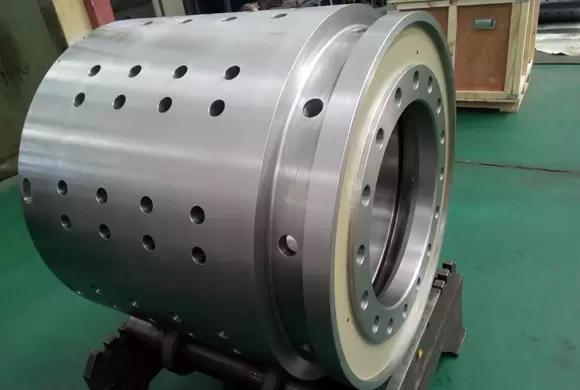

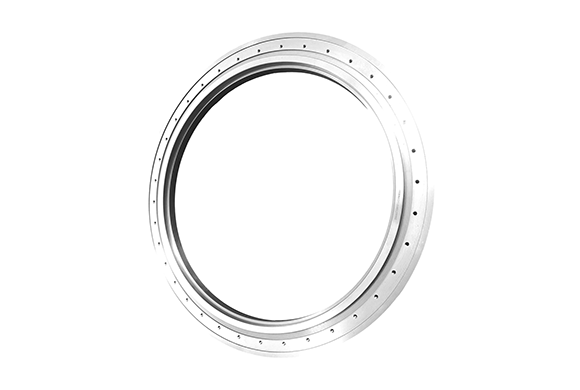

3. 精密研削と研磨

研削・研磨技術は、滑らかな表面仕上げと厳しい公差を実現するために不可欠です。これらのプロセスは、ギア、シャフト、ベアリング、その他の高精度部品に広く利用されています。

4. レーザー切断と彫刻

レーザー技術は、部品の切断、成形、マーキングにおいて比類のない精度を実現します。特に、電子機器や医療機器の製造など、微細な加工が求められる業界では大きな価値を発揮します。

5. 座標測定機(CMM)

CMMは、製造された部品が設計仕様を満たしていることを確認するために、正確な測定を行います。この品質管理技術は、逸脱を特定し、一貫した生産基準を維持するために不可欠です。

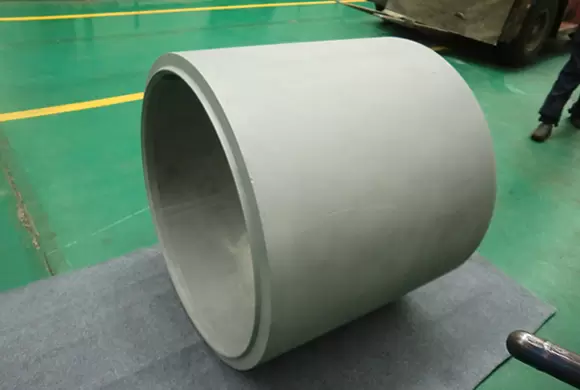

6. 先端材料加工

熱処理、表面コーティング、合金化といった技術は、機械部品の耐久性、耐摩耗性、性能を向上させます。これらのプロセスは精密機械加工を補完し、高品質な部品を生産します。

精密製造の利点

コンポーネントパフォーマンスの向上

高精度で製造された部品はスムーズかつ確実に動作し、故障や動作の非効率性のリスクを軽減します。

廃棄物とコストの削減

許容誤差が狭くなると、不良部品や材料の無駄が減り、生産とメンテナンスのコスト削減につながります。

製品寿命の延長

精密部品の摩耗が少なくなり、機械システムの寿命が延び、ダウンタイムが短縮されます。

複雑なデザインを製造する能力

高度な精密技術により、従来の方法では不可能だった複雑な部品の製造が可能になります。

生産バッチ間の一貫性

高い再現性により、すべての部品が同じ品質基準を満たすことが保証され、これは大規模製造にとって重要です。

業界を超えたアプリケーション

1. 自動車産業

精密に製造されたエンジン部品、トランスミッション部品、サスペンション システムにより、車両の性能、燃費、安全性が向上します。

2. 航空宇宙と航空

航空機部品には、厳しい環境における構造の完全性と信頼性を確保するために、極めて厳しい許容誤差が求められます。

3. 医療機器

手術器具、インプラント、診断装置は、精度、安全性、生体適合性を確保するために精密製造に依存しています。

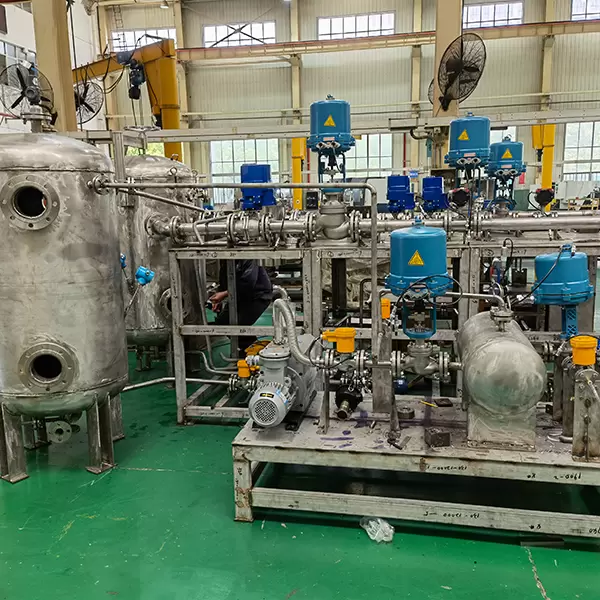

4. エネルギーと発電

タービン、発電機、産業機械には、効率的に動作し、過酷な条件に耐えるために高精度の部品が必要です。

5. エレクトロニクスおよび半導体産業

小型化された部品や回路素子には、機能性を確保し、欠陥を減らすために精密な製造が求められます。

精密製造における課題

精密製造には利点があるにもかかわらず、いくつかの課題に直面しています。

高い設備コスト: CNC マシンや 3D プリンターなどの高度な機械には多額の投資が必要です。

熟練した労働力:精密機器の操作には、専門知識を持つ訓練を受けた専門家が必要です。

材料の制限:すべての材料が極めて精密なプロセスに適しているわけではないため、慎重な選択と準備が必要です。

品質管理要件:厳しい許容範囲を維持するには、厳格な検査および監視システムが必要です。

これらの課題を克服するには、テクノロジー、トレーニング、品質保証プロセスへの継続的な投資が必要です。

結論

精密製造は、機械設備部品の品質向上において極めて重要な役割を果たします。CNC加工、積層造形、精密研削、高度な材料処理といった技術を活用することで、産業界は卓越した精度、耐久性、そして一貫性を備えた部品を生産することができます。

精密製造の利点(性能向上、廃棄物削減、部品寿命の延長、複雑な設計への対応力など)は、現代の産業用途に不可欠な要素となっています。自動車、航空宇宙、医療、エレクトロニクス産業に至るまで、精密製造技術の導入により、機械設備は最高品質基準を満たし、運用効率を向上させ、競争優位性を維持できます。

製品の詳細については、機械設備部品- 江西宏都精密機械をご覧ください。