鋳造部品の材料選定と性能分析

鋳造は産業界において最も広く利用されている製造プロセスの一つであり、自動車、航空宇宙、建設、エネルギー、機械などの分野で重要な役割を果たしています。鋳造部品の性能は、設計や製造方法だけでなく、材料の慎重な選定によっても左右されます。それぞれの合金や金属は、独自の機械的特性、耐久性、そして特定の動作条件に対する耐性を備えています。適切な材料を選択し、その性能を分析する方法を理解することは、製品の信頼性と長寿命を確保するために不可欠です。

鋳造における材料選択の重要性

材料の選択は鋳造の成功の基盤です。鋳造部品は、用途に応じて、機械的負荷、熱膨張、腐食、摩耗など、さまざまなストレスに耐えなければなりません。材料の選択は、以下の点に影響を及ぼします。

強度と耐久性- 変形することなく静的または動的な力に耐える能力。

耐熱性- エンジン、タービン、炉で使用される部品にとって重要です。

耐腐食性- 海洋、化学、または屋外の環境に不可欠です。

重量効率- 材料が軽量であれば、輸送や機械のエネルギー消費を削減できます。

費用対効果- 適切な材料を選択することで、パフォーマンスと予算のバランスが確保されます。

不適切な選択は、早期故障、メンテナンスコストの増加、安全上のリスクにつながる可能性があります。

鋳造部品に使用される一般的な材料

1. 鋳鉄

鋳鉄は最も古く、最も一般的な鋳造材料の一つです。鋳鉄には以下の特性があります。

耐摩耗性に優れています。

高い圧縮強度。

加工性が良好です。

用途には、エンジン ブロック、パイプ、ポンプ ハウジング、建設機械などがあります。

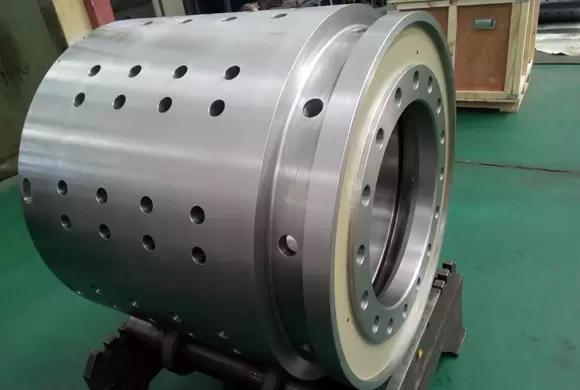

2. 炭素鋼

炭素鋼は優れた強度と靭性を備えています。その特徴は以下のとおりです。

高い機械的性能。

さまざまな硬度レベルに対応する幅広いグレード。

高応力のかかる工業用部品に適しています。

ギア、シャフト、構造部品などによく使用されます。

3. ステンレス鋼

ステンレス鋼鋳造の価値は以下のとおりです。

優れた耐腐食性。

表面仕上げが優れています。

極端な温度でも優れたパフォーマンスを発揮します。

そのため、食品加工機器、医療機器、船舶部品などに最適です。

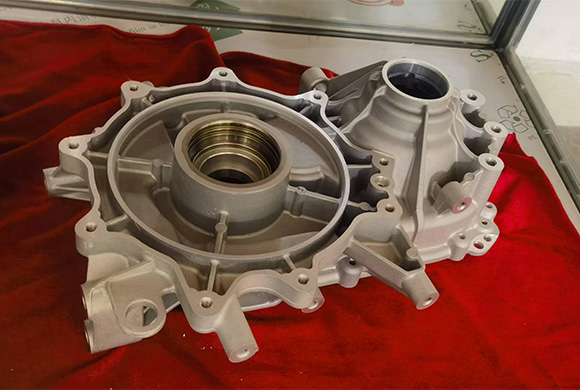

4. アルミニウム合金

アルミニウムは軽量で多用途であり、次のような利点があります。

重量に敏感な用途に適した低密度。

耐腐食性が良好です。

優れた熱伝導性。

自動車のエンジン部品、航空宇宙構造、消費者製品などに広く応用されています。

5. 銅合金(青銅と真鍮)

銅ベースの合金は次のような用途に使用されます。

海洋環境および化学環境における高い耐腐食性。

耐摩耗性に優れています。

建築用途に適した魅力的な外観。

共通部品には、バルブ、ベアリング、装飾部品などがあります。

6. ニッケル基合金

高温用途では、ニッケル合金は次のような利点があります。

耐熱性、耐酸化性に優れています。

高温でも高い機械的強度を持ちます。

タービン、石油化学装置、航空宇宙エンジンなどに広く使用されています。

鋳造部品の性能分析

鋳造部品の性能を分析することで、必要な動作条件を満たしているかどうかを確認できます。考慮すべき要素は以下のとおりです。

機械的特性

引張強度、圧縮強度、硬度、耐疲労性をテストし、ストレス下での耐久性を確認します。

熱性能

耐熱性と熱伝導性は高温用途において非常に重要です。ステンレス鋼やニッケル合金などの材料は、この点において優れています。

耐食性

湿気、化学物質、または海水にさらされる部品については、ステンレス鋼と銅合金により長期的な保護が得られます。

耐摩耗性

鉱業、建設業、重機などの用途では、耐摩耗性が極めて重要です。鋳鉄や焼入れ鋼が一般的に選ばれます。

体重と筋力の比率

アルミニウムなどの軽量素材は、強度を損なうことなく輸送時の燃料消費を削減します。

コストと製造効率

素材の選択は、性能と価格のバランスをとる必要があります。例えば、鋳鉄はコスト効率に優れ、ステンレス鋼は耐用年数が長くなります。

鋳造部品の用途

鋳造部品はほぼすべての業界で使用されています。

自動車– エンジン ブロック、トランスミッション ハウジング、ブレーキ部品。

航空宇宙– タービンブレード、構造ブラケット、燃料システム部品。

エネルギー部門– ポンプケーシング、バルブ、発電所部品。

建設および鉱業– 掘削機部品、ギア、耐摩耗ライナー。

船舶– プロペラ、ポンプハウジング、デッキ機器。

結論

鋳造部品の性能と寿命は、材料の選定と徹底した性能分析に大きく依存します。適切な合金を選択することで、部品は機械的ストレスや環境条件に耐え、費用対効果の高いソリューションを提供できるようになります。鋳鉄や鋼からアルミニウム、高度なニッケル合金まで、それぞれの材料は特定の業界に適した独自の利点をもたらします。

材料特性、動作要件、経済的考慮事項を慎重に評価することで、メーカーは実際の用途で優れた強度、信頼性、効率を実現する鋳造部品を提供できます。